در مقاله “چاپ سه بعدی بایندر جت” به چه موضوعاتی پرداخته شده است :

- چاپ سه بعدی بایندر جت چیست ؟

- تاریخچه

- مواد مورد استفاده در این روش

- نحوه کارکردن این فرآیند

- پارامترهای چاپ

- آیا فرایند بایندر جتینگ پایدار است؟

- مزایای بایندر جت

- معایب بایندر جت

چاپ سه بعدی بایندر جت

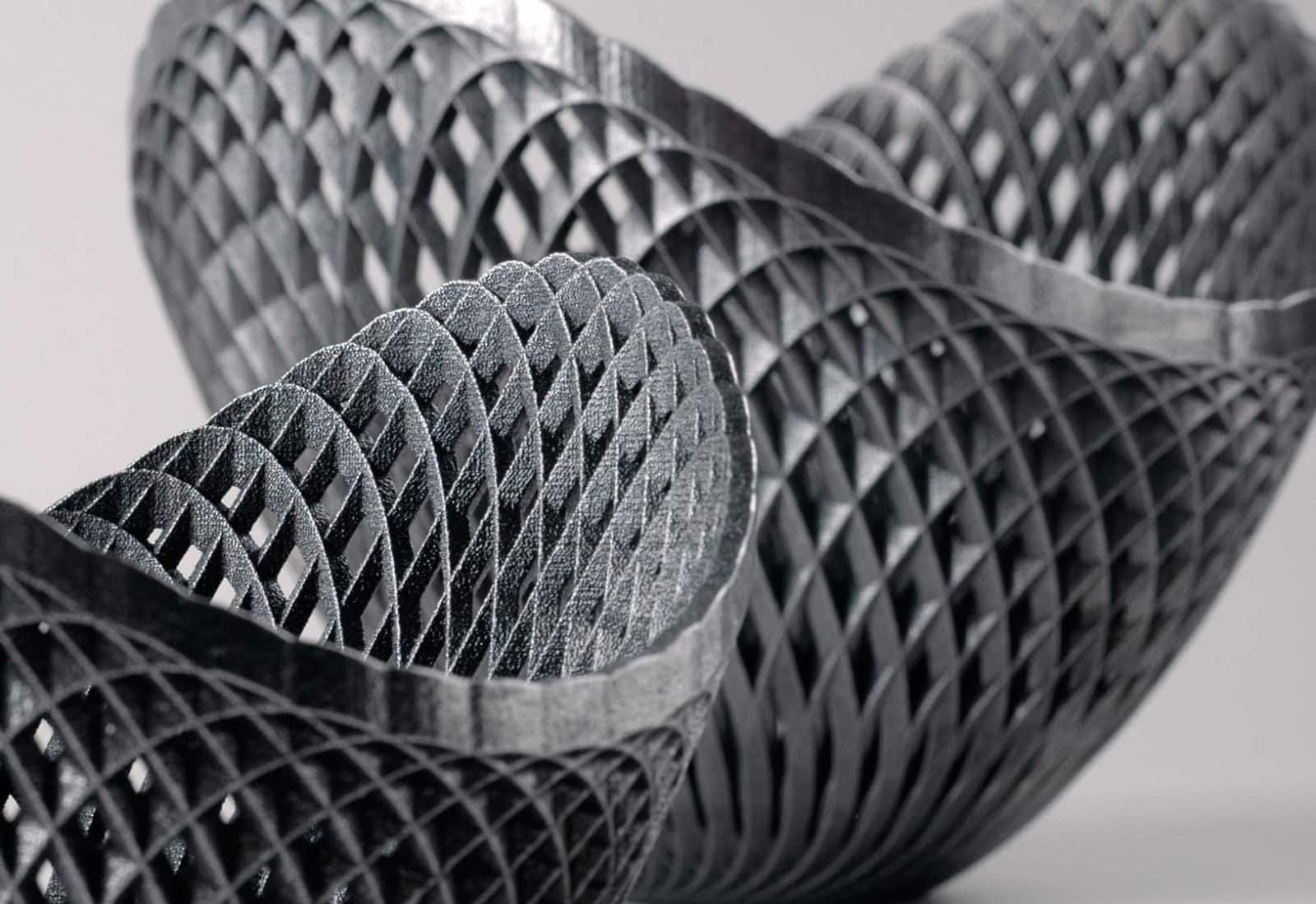

جت بایندر یا چاپ سه بعدی بایندر جت، به عنوان سریعترین فرآیند تولید افزودنی و لایه به لایه برای تولید قطعات دقیق و بسیار متراکم در نظر گرفته میشود. جت بایندر از مواد پودری – مانند فلزات، کامپوزیت ها، ماسه و سرامیک – استفاده میکند و به کمک آن ها یک بستر پودری به روشی مشابه روشی که در (SLS) استفاده می شود، ایجاد میکند.

تفاوت این روش با SLS در این است که در SLS از لیزر برای چسباندن لایههای متوالی پودر استفاده میشود. اما در جت بایندر به جای لیزر از یک پرینتهد صنعتی استفاده میشود که به طور انتخابی یک عامل اتصال (چسب) مایع را روی پودر پخش میکند. به این ترتیب، لایههای مواد تا زمانی که به ضخامت لایه مدنظر رسیده و شیء سه بعدی نهایی کامل شود، روی هم قرار گرفته و فایل موردنظرساخته میشود. در نهایت برای تکمیل فرآیند، قطعات باید سخت (اگر از پلاستیک ساخته شده باشند) یا زینتر و کلوخه (اگر فلزی) شوند.

جت بایندر یک روش مقرون به صرفه برای ساخت قطعات از مواد پودری است . به دلیل عدم استفاده از لیزر درطی فرآیند، انرژی کمتری مصرف میکند. زمانهای کوتاه و تولید سریع آن منجر به هزینه های عملیاتی پایین برای هر قطعه تولید شده می شود و آن را برای تولید انبوه اشیاء کوچک و در عین حال دقیق و مقیاس پذیر ایده آل می کند.

تاریخچه چاپ سه بعدی بایندر جت

فرآیند چاپ سه بعدی بایندرجت در ابتدا در موسسه تکنولوژی (MIT) در اوایل دهه 1990 به منظور چاپ قطعات پیچیده در مواد صنعتی توسعه یافت. ExOne مجوز انحصاری روش بایندر جت تولید افزودنی را در سال 1996 بدست آورد و اولین چاپگر تجاری سه بعدی بایندر جت برای فلزات، RTS-300 را در سال 1998 راه اندازی کرد. ExOne اولین چاپگر سه بعدی شنی خود، S15 را در سال 2002 راه اندازی کرد.

مواد مورد استفاده در روش چاپ پرینت سه بعدی بایندر جت

فلزات و سرامیک ها موادی هستند که به طور گسترده در کاربردهای چاپ سه بعدی بایندر جت استفاده می شوند. اگرچه می توان از مواد پودری دیگر مانند ماسه نیز استفاده کرد. علاوه بر این، پلیمرهایی مانند ABS یا PLA نیز می توانند در عملیات جت بایندر استفاده شوند. آلیاژهای فلزی، از جمله تیتانیوم، فولادهای ضدزنگ و مس، به دلیل ویژگیهایی که دارند، به طور مرتب استفاده میشوند که امکان ساخت قطعات قوی و در عین حال سبک را فراهم میکند. به جز کاربردهای صنعتی، فرآیندهای نوع بایندرجتینگ حتی راه خود را به پخت و پز نیز پیدا کرده اند . مثلا از چاپ سه بعدی با دانه های شکر و آب برای ایجاد ساختارهای پیچیده استفاده می کنند.

نحوه کارکردن فرآیند چاپ سه بعدی بایندر جت

مرحله 1 :

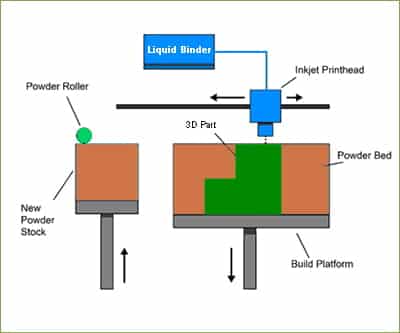

در مرحله اول، یک تیغه پوششدهی، یک لایه ریز از مواد پودری را در سراسر پلتفرم ساخت پخش میکند.

مرحله 2 :

نازل های جوهر افشان، روی بستر حرکت می کند و به طور انتخابی قطرات ماده اتصال دهنده را آزاد می کند تا ذرات پودر را به هم بچسباند. با پرتاب بایندر تمام رنگی، جوهرهای رنگی نیز در طول این مرحله در کنار عوامل باندینگ رسوب میکنند. قطر هر قطره حدود 80 میکرومتر است که منجر به وضوح خوب در انتهای کار میشود.

مرحله 3 :

پس از تکمیل لایه اول (بر اساس طرحCAD)، پلتفرم ساخت به سمت پایین حرکت می کند و سطح با پودر بیشتری پوشانده می شود.

مرحله 4 :

مراحل دو و سه تکرار میشود تا فرایند کامل شود.

مرحله 5 :

هنگامی که ساخت کامل شد، قطعه باید خشک شود و برای استفاده استحکام پیدا کند، پس از آن می توان از هوای تحت فشار برای حذف هرگونه پودر اضافی استفاده کرد.

مرحله 6 :

برخی از مواد برای تکمیل، نیاز به یک مرحله پس از پردازش دارند. قطعات جت بایندر فلزی به عملیات حرارتی یا نفوذ با فلزی با نقطه ذوب پایین مانند برنز نیاز دارند. این مرحله به این دلیل است که برخی از در ابتدا ممکن است خواص مکانیکی ضعیفی داشته باشند و شکننده و بسیار متخلخل باشند. قطعات ریخته گری شن و ماسه معمولاً نیازی به مرحله پس از پردازش ندارند.

پارامترهای چاپ سه بعدی بایندر جت

تقریباً تمام پارامترهای فرآیند مورد استفاده در جت بایندر توسط سازندگان ماشین از پیش تنظیم شده است. این اتوماسیون استفاده از فرآیند را آسان می کند، اما ارتفاع معمول لایه با توجه به مواد مورد استفاده متفاوت است. مدل های تمام رنگی معمولاً از ارتفاع لایه 100 میکرون استفاده می کنند در حالی که قطعات فلزی از ارتفاع لایه فقط 50 میکرون استفاده می کنند. مواد ریخته گری شن و ماسه معمولاً از ارتفاع لایه بسیار بالاتری بین 200 تا 400 میکرون استفاده می کنند.

آیا فرایند بایندر جتینگ پایدار است؟

پایداری طیف وسیعی از عوامل را در بر می گیرد. اما چاپ سه بعدی بایندر جت مطمئناً در مقایسه با سایر روش های تولید، مزایای زیست محیطی را ارائه می دهد. اولاً، از آنجایی که جت بایندر از طیف وسیعی از مواد پودری استفاده میکند، ممکن است منجر به کاهش حمل و نقل شوند. مانند تمام روشهای تولید افزودنی، جت بایندر در مقایسه با روشهای تولید معمولی، میزان هدررفت مواد و مصرف انرژی پایینی دارد. با این حال، سرعت و حجم بالای تولید ممکن با جت بایندر، فوت پرینت کربن را بیشتر کاهش میدهد.

یک نکته دیگر که باید در نظر گرفته شود، هر روش جداسازی و تمیز کردن مورد استفاده، همراه با مایعات تمیز کننده ای است که برای این مراحل استفاده می شود. مواد اتصال دهنده معمولی برای قطعات فلزی مانند کارنائوبا، پارافین یا موم های پلی اتیلن خاص، باید قبل از پخت به طور انتخابی از قطعه جدا شوند. این امر زمان پخت را کاهش میدهد و میتوان با استفاده از سیالهای جداشدن مدرن و پایدار به آن دست یافت. علاوه بر این، استفاده از این سیالات در تکنیکهای چربیزدایی بخار، طیف وسیعی از پیشرفتهای زیستمحیطی اضافی، از جمله کاهش میزان برق یا آب مورد نیاز برای فرآیند، بدون به خطر انداختن عملکرد، ارائه میدهد.

مزایای روش پرینت سه بعدی بایندر جت

مزیت اولیه چاپ سه بعدی بایندر جت این است که فرآیند در دمای اتاق اتفاق می افتد، به این معنی که اعوجاج قطعات که ناشی از اثرات حرارتی است، ایجاد نمیشود. حجم ساخت ماشینهای بایندر جت از سایر فناوریهای چاپ سه بعدی بزرگتر است. بزرگترین ماشینها (تا 2200*1200*600 میلی متر) عموماً برای تولید قالب های ریخته گری شن و ماسه استفاده می شوند. سیستمهای جت بایندر فلزی کوچکتر هستند (تا 800 * 400*500 میلیمتر) اما همچنان بزرگتر از سیستمهای DMSL / SLM هستند و امکان ساخت چندین قسمت را به طور همزمان فراهم میکنند.

جت بایندر نیز به هیچ ساختار ساپورتی نیاز ندارد. در عوض، خود پودر با رشد قطعه، ساپورت خود را فراهم می کند. این مسئله نه تنها نیاز به پردازش پس از برداشتن ساپورت ها را از بین می برد، بلکه اجازه می دهد تا قطعات به گونه ای قرار گیرند که حجم ساخت را به حداکثر برسانند.

جت بایندر در مقایسه با DMLS/SLM (Ra 12-16 میکرومتر) قطعات فلزی با زبری سطح پایین تولید می کند. چنین ناهمواری سطح پایینی برای قطعاتی با کانالهای داخلی و هندسههایی مفید است که فرآیند پس از پردازش آنها دشوار است.

بایندر جت کردن نیز سریعتر و مقرون به صرفه تر از بسیاری از تکنیک های دیگر تولید افزودنی است، زیرا می تواند با استفاده از چندین نازل برای ایجاد چندین قسمت به سرعت ساخته شود.

معایب پرینت سه بعدی بایندر جت

علیرغم مزایای بایندر جتینگ، چالشهایی نیز در این فرآیند وجود دارد. مشکلات اصلی مرتبط با جت بایندر مربوط به دقت و تلرانس است که پیشبینی آن در نتیجه انقباض قطعه در مراحل پس از پردازش دشوار است. به عنوان مثال، قطعات فلزی می توانند تا 2 درصد برای اشیا کوچکتر و بیش از 3 درصد برای اشیا بزرگتر در نتیجه نفوذ جمع شوند. قطعات بایندر جت نیز ممکن است خواص مکانیکی ضعیفی را در نتیجه تخلخل داخلی نشان دهند. این تخلخل را می توان با پخت (تولید 97٪ قطعات متراکم) یا نفوذ (90٪ قطعات متراکم) کاهش داد، اما می تواند حفره هایی ایجاد کند که منجر به شروع ترک می شود. در نتیجه چون قطعات تمایل دارند خواص مکانیکی متوسط و تخلخل بالایی داشته باشند، ممکن است برای همه نیازها مناسب نباشند.