در مقاله “پارامترهای shell و infill در پرینت سه بعدی” به چه موضوعاتی پرداخته شده است :

- پارامترهای بهینه shell و infill برای پرینت سه بعدی FDM چیست؟

- اجزای اصلی پرینت سه بعدی FDM چیست؟

- Infill برای پرینت سه بعدی FDM چیست؟

- هندسه infill ها

- بهترین روش برای تنظیم پارامترهای shell و infill چیست؟

پارامترهای بهینه shell و infill برای پرینت سه بعدی FDM چیست؟

خواص shell و infill چگونه بر عملکرد و هزینه پرینت سه بعدی FDM تأثیر میگذارند؟ این پارامترها بیشتر از آنچه تصور می کنید بر نتیجه کارشما تأثیر دارند، بنابراین یادگیری بهینه سازی این ویژگی ها عملکرد قطعات سفارشی FDM شما را بهبود می بخشد و در عین حال هزینه های ساخت را کاهش می دهد.

اکثر قطعات پرینت سه بعدی FDM بصورت جامدات کاملا توپر پرینت نمی شوند. پرینت قطعات جامد توپر مستلزم مقدار بالایی از مواد و زمان پرینت طولانی تر است که در نتیجه هزینه های بالایی را به همراه دارد. برای بهینهسازی فرآیند پرینت، اکثر قطعات با shellهای جامد پرینت شده و سپس باinfill پر میشوند. shell و infill نقش مهمی در کیفیت، ظاهر و عملکرد قطعات پرینت شده FDM دارند.

در این مقاله تفاوت بین shell ها و infill و نحوه استفاده از آنها برای بهینه سازی یک طرح، بحث خواهد شد.

اجزای اصلی پرینت سه بعدی FDM چیست؟

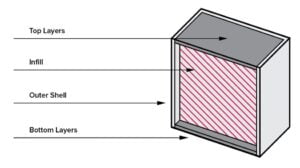

یک پرینت استاندارد FDM را می توان به 4 بخش تقسیم کرد: shell ها، لایه های پایینی، لایه های بالایی و infill.

- shell ها : دیوارهای قطعه که بیرون مدل قرار میگیرند.

- لایههای پایین (نوعی shell) : قسمتی از پرینت که در بیرون مدل قرار دارد و رو به صفحه ساخت است.

- لایه های بالایی (نوعی shell) : قسمت هایی از پرینت که به سمت بیرون مدل، رو به بالا، به سمت نازل قرار می گیرد. به طور معمول این سطح بهترین سطح نهایی را خواهد داشت.

- Infill : ساختار داخلی پرینت.

پارامترهای این بخش ها را می توان برای بهینه سازی یک طرح تغییر داد.

Shell در پرینت سه بعدی FDM به چه معناست؟

shell ها تعداد لایه های بیرونی چاپ هستند. برای چاپ FDM، shell ها همیشه اولین قسمت هایی هستند که در هر لایه چاپ می شوند. بیایید چندین ملاحظات کلیدی طراحی را برای بهینه سازی shell ها بیان کنیم.

- با افزایش ضخامت shell می توان بر استحکام قطعه افزود و چاپی کمی قویتر را بدون نیاز به افزایش مقدار مواد مورد استفاده برای infill فراهم کرد. در اکثر برنامههای اسلایسر، ضخامت shell را میتوان تنظیم کرد و مناطق با تنش بالا با تراکم shell بالا سفارشی شوند و مناطقی با استحکام بالا را ارائه میدهند.

- اگر قصد دارید قطعه چاپ شده خود را با استفاده از سنباده زدن یا صاف کردن با مواد شیمیایی تکمیل کنید، اغلب افزایش ضخامت shell ضروری است. این به این دلیل است که روش های پس پردازش (post processing) ضخامت سطح مدل را کاهش می دهد.

- هر گونه افزایش در تعداد shell ها نیز باعث افزایش زمان و مواد مورد نیاز برای چاپ مدل می شود و هزینه کلی قطعه شما را افزایش می دهد.

Infill برای پرینت سه بعدی FDM چیست؟

به طور معمول، داخل یک پرینت FDM از مواد infill تشکیل شده است که ساختارها و شکلهای متفاوتی دارند که میتواند بر زمان چاپ، وزن، قدرت و انعطافپذیری اجزای چاپ سه بعدی تأثیر بگذارد.

به طور پیش فرض، اکثر برنامه های اسلایسر FDM قطعاتی با 18 تا 20 درصد infill تولید می کنند که برای اکثر برنامه های پرینت سه بعدی (با استفاده ازFDM ) کاملاً کافی است. این درصد پر شدن به طور کلی امکان چاپ سریعتر و مقرون به صرفه تری را فراهم می کند.

درصد پر شدن

قدرت یک طرح به طور مستقیم با درصد infill قطعه مرتبط است. قطعه ای با infill 50%، در مقایسه با infill 25% معمولاً 25% قوی تر است در حالی که تغییرinfill از 50% به 75% استحکام قطعه را حدود 10% افزایش می دهد.

درک کاربرد یک قطعه نهایی پرینت شده به طراح این اماکن را می دهد تا درصد infill بهینه را مشخص کند. نمونه اولیه که در آن فرم و شکل قطعه مهم است را می توان با infill بسیار کم چاپ کرد، که منجر به صرفه جویی قابل توجهی در هزینه و زمان می شود، در حالی که متحمل بار می شود، به درصد infill بالاتری نیاز دارد.

همانطور که در بالا ذکر شد، infill 18% تا 20% توسط اکثر پرینترهای FDM به عنوان پیشفرض استفاده میشود و باید برای اکثر کاربردها قابل قبول باشد.

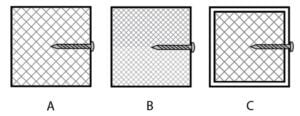

* فاکتور مهمی که هنگام انتخاب درصد پر کردن قطعات پرینت سه بعدی خود باید به خاطر بسپارید. این است که آیا نیاز به سوراخ کردن یا قرار دادن پیچ در قطعه دارید.

چاپی با infill کم را در نظر بگیرید که قرار است سوراخ شود و سپس روی سطح دیگری پیچ شود. اغلب سوراخهای مته از لایههای بالا و پایین چاپ عبور میکنند و infill مدل آسیب می بیند و اتصال بسیار ضعیفی ایجاد میکنند. برای این کاربردها، infil بالاتر مطلوب است (حداقل 50٪).

هندسه infill ها

برای چاپ استانداردFDM، دستگاه ساختار infill را به صورت زاویه دار یا شکل لانه زنبوری اضافه می کند. چهار هندسه متداول infill ها و کاربردهای بهینه آنها به شرح زیر می باشند:

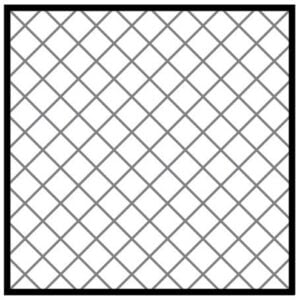

- مستطیلی – این الگوی infill استاندارد برای پرینت های سه بعدی FDM است. در همه جهات قوی است و نسبتاً سریع چاپ میشود و به پرینتری نیاز دارد که کمترین پل زدن را روی الگوی infill انجام دهد.

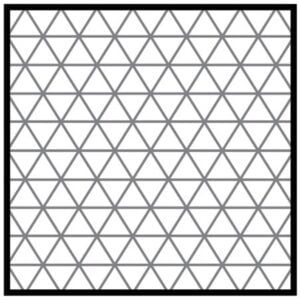

- مثلثی یا مورب – این هندسه زمانی استفاده می شود که به استحکام در جهت دیوارها نیاز باشد. چاپ مثلث ها کمی بیشتر طول می کشد.

- wiggle – این هندسه به مدل اجازه می دهد تا بپیچد یا فشرده شود و همچنین نرم تر باشد که می تواند انتخاب خوبی باشد، به خصوص با مواد لاستیکی نرم یا نایلون نرم تر.

- لانه زنبوری – این مدل یکی از پرطرفدارترین نوع infillاست. سریع چاپ می شود و بسیار قوی است و در همه جهات استحکام ایجاد می کند.

بهترین روش برای تنظیم پارامترهای shell و infill چیست؟

طراحی قطعات برای پرینت سه بعدی FDM شامل مراحل زیادی است و انتخاب مناسب درصد infill و هندسه مناسب آن و بهینهسازی استفاده از shell، قطعاً نحوه عملکرد قطعات سفارشی شما را بهبود میبخشد.

- به یاد داشته باشید که کاربرد قطعاتی را که می خواهید بسازید، در نظر بگیرید. این بر ضخامت shell و درصد infill که باید تنظیم کنید تأثیر می گذارد. افزایش ضخامت shell و درصد infil منجر به استحکام بالاتر و همچنین زمان چاپ طولانی تر و هزینه های افزایش یافته می شود.

- اگر نیاز به قرار دادن پیچ در قسمتی دارید، ضخامت shellیا درصد پرinfillرا افزایش دهید.

- برای چاپهای سریع ارزانتر، پر کردن مستطیلی به دلیل سرعت بالای چاپ آن بهینه است. infillهای لانه زنبوری یا مثلثی استحکام قطعه را در مقایسه با هندسه های مستطیلی افزایش می دهند، بنابراین اگر استحکام بالاتر برای عملکرد قطعه شما حیاتی است از یکی از این دو استفاده کنید.